Incoly800系列合金,是多年來監測和維護高溫強度和抗氧化、滲碳和其他類型高溫腐蝕的最終化學性能的結果。每一種合金都是前一種合金的改進,這些合金在高溫應用中要求最佳的蠕變和斷裂性能。Incoly800在20世紀50年代被引入市場,以滿足人們對一種鎳含量相對較低的耐熱耐腐蝕合金的需求,

Incoly800 800H 800HT成分對比

Incoly800 800H 800HT成分對比

因為當時鎳被指定為“戰略”金屬。在過去的四十年中,由于其在高溫下的強度以及抗氧化、滲碳和其他類型的高溫腐蝕的能力,Incoly800被廣泛應用。應用包括加熱爐部件和設備,石化加熱爐裂解管,尾纖和集管,以及電加熱用的護套元素。1963年,該合金獲得了ASME鍋爐和壓力容器委員會的批準,首次將鋁和鈦列為有目的添加物(分別為0.15 ~ 0.60%),并將退火材料與溶液退火材料區分開來。新術語“1級退火溫度約為1800°F(980°C)”和“2級退火溫度約為2100°F(1150°C)”開始使用。

物理性能

物理性能

Incoly800比低碳材料具有更高的蠕變和斷裂性能。碳含量范圍為0.05 - 0.10%。碳含量0.05 - 0.10%的范圍在ASTM和ASME對800合金的規格限制范圍內,并且在該范圍的上部。合金800H不僅要求碳含量范圍為0.05 - 0.10%,而且要求平均晶粒尺寸達到ASTM 5或更粗。

Incoly800H和 Incoly800HT的蠕變強度和斷裂強度均顯著高于 Incoly800。這三種合金具有幾乎相同的化學成分限制。三種合金的基本元素是相同的。然而,化學成分的限制因碳、鋁和鈦而異。Incoly800 (UNS N08800)含碳量最高0.10%,下端不限制。Incoly800H (UNS N08810)的含碳量為0.05 ~ 0.10%,為Incoly合金800規定的0.10%最大值的上端。Incoly合金800HT (UNS N08811)的化學極限甚至更嚴格,但仍然在Incoly合金800H指定的限度內。 Incoly800HT鉻鎳鐵合金的碳含量進一步限制為0.06 - 0.10%。另外, Incoly800HT合金的Al + Ti含量限制在0.85 ~ 1.20%。注意,耐熱鉻鎳鐵合金800HT的化學成分始終在耐熱鉻鎳鐵合金800H的范圍內。還要注意, Incoly800H的極限可能在 Incoly800HT的極限內,也可能不在 Incoly800H的極限內。除了控制碳含量外, Incoly800H和 Incoly800HT的incoly合金還經過高溫退火處理,平均晶粒尺寸達到ASTM 5或更粗。退火處理和有限的化學成分是這些合金具有較大的蠕變和斷裂強度的原因。對于特定的應用,化學品和/或顆粒尺寸限制可能與表1中給出的一般要求不同。

工業加熱是 Incoly800H和 Incoly800HT耐熱鉻鎳鐵合金的另一個廣泛應用領域。在各種類型的熱處理爐中,這些合金被用于輻射管、消聲器、蒸餾器和各種爐具。 Incoly800H和 Incoly800HT合金也用于發電,用于氣冷核反應堆的蒸汽過熱管和高溫換熱器。

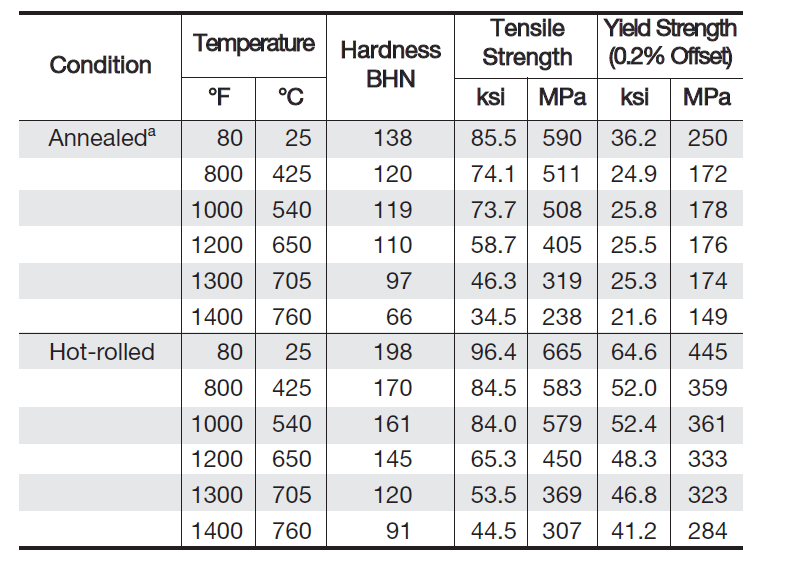

Incoloy800、Incoloy800H和Incoloy800HT合金的主要區別是力學性能。

Inccoloy800H/800HT的高溫拉伸性能和硬度

Inccoloy800H/800HT的高溫拉伸性能和硬度

這種差異源于Incoloy800H和Incoloy800HT合金的限制性成分以及這些合金所使用的高溫退火。一般來說,合金Incoloy800在室溫和高溫短時間暴露時具有較高的力學性能,而合金Incoloy800H和Incoloy800HT在長時間高溫暴露時具有較高的蠕變和斷裂強度。800H和800HT鉻鎳鐵合金為奧氏體固溶合金。合金組織中通常存在氮化鈦、碳化鈦和碳化鉻。氮化物在熔點以下的所有溫度下都是穩定的,因此不受熱處理的影響。在1000至2000°F(540至1095°C)的溫度下,合金中會析出碳化鉻。因此,合金Incoloy800H和Incoloy800HT與其他奧氏體合金相似,因為它們在特定的腐蝕性環境中暴露在1000 - 1400°F(540-760°C)的溫度下,容易發生晶間腐蝕(敏化)。

Incoloy800H和Incoloy800HT耐熱鉻鎳鐵合金,以優化其高溫性能。800H和800HT合金的碳含量決定了合金的高溫強度和抗蠕變和斷裂能力。800H和800HT合金產品在生產的最后階段進行固溶退火,使碳處于對高溫性能做出最佳貢獻的狀態。固溶退火也導致大的晶粒尺寸,這進一步有助于強度和抗高溫蠕變和斷裂。

以上是關于,Incoloy800、Incoloy800H、Incoloy 800HT從性能到成分的一些區別,需要更多資料可以給小編留言。